Le pas de tir de Thémis, un projet en béton !

13.01.2022

Bienvenue au cœur de l’enquête spatiale la plus palpitante des dernières années : quel est le béton idéal pour construire le pas de tir du démonstrateur réutilisable Themis ?

Suite de nos articles concernant le projet Themis qui nous amène aujourd’hui à aborder un sujet très concret : le béton !

Pour ce projet, le service Structure Thermique et Matériaux de la Direction des Lanceurs du CNES effectue pour ArianeWorks, en collaboration avec le Centre des Matériaux de l’École des Mines ParisTech, une étude technique. Elle concerne la capacité des matériaux qui composeront le futur pas de tir de Themis à pouvoir tenir dans des conditions extrêmes et dans la durée.

Un des objectifs des tests liés à Thémis, nous explique Marie Jacquesson, la responsable du service, est de « démontrer que la réutilisation vaut le coup dans tous les sens du terme et de minimiser la revalidation des moyens sols (notamment l’état du pas de tir) entre deux lancements. »

Le pas de tir d’Ariane 5 avec de part et d’autre les carneaux qui ressemblent à deux grands tunnels en béton © Maxppp

C’est pour cela que pour Themis, on pense pouvoir éviter des moyens sols qui utilisent des carneaux, comme pour celui d’Ariane 5 (les carneaux sont les tunnels sous les moteurs, qui rentrent dans le sol et qui viennent rediriger latéralement les jets des moteurs du véhicule pour des questions de protection thermique et d’acoustique). Themis étant moins puissant et moins bruyant, on peut donc envisager de rester sur une simple dalle.

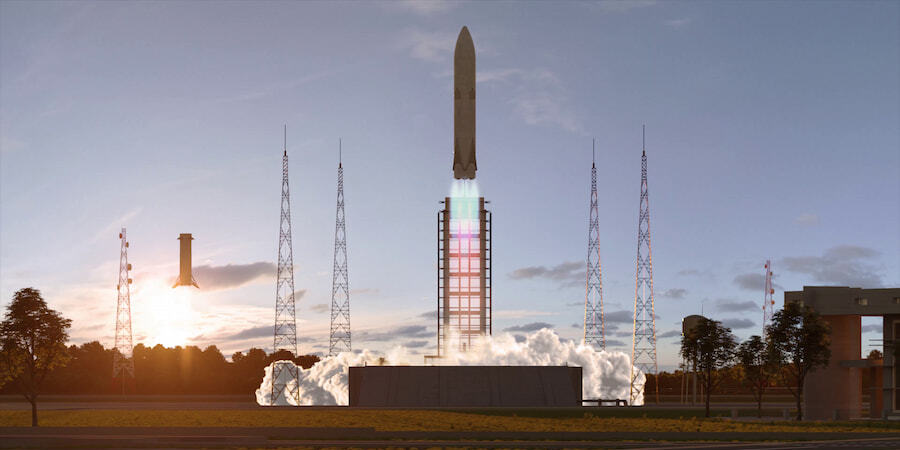

Vue d’artiste du pas de tir de Thémis avec des moyens sols réduits, constitué d’une dalle simple, sans carneaux. ©ArianeWorks

Une fois cela posé, commence une véritable enquête, presque policière, afin d’évaluer si des bétons standards pourraient convenir et tenir dans le temps. Le tout en gardant des caractéristiques acceptables face à un démonstrateur équipé d’un moteur à ergol liquide, qui devra non seulement effectuer une phase de décollage mais en plus, réussir un atterrissage vertical sur la même plateforme de lancement, notamment dans le cadre des « hop tests ».

Le candidat idéal serait donc un béton standard, peu onéreux, facile à mettre en œuvre, résistant à des agressions thermiques très sévères, sans trop s’endommager et en restant peu rugueux pour un pas de tir.

Pour le découvrir, il faut pouvoir comprendre comment se comportent ces bétons sous ces flux thermiques extrêmes à très haute vitesse ; c’est le travail de Mohammed Mamèche, ingénieur en mécanique et matériaux de l’École des Mines. Une bonne enquête scientifique commence souvent dans les archives, mais sur ce sujet malheureusement, il n’existe rien pour le moment, ou alors à des vitesses de montée en températures qui n’ont rien à voir avec notre problématique. En effet, décrit Mohammed, un jet de moteur-fusée impose au pas de tir un delta de l’ordre de « plus de 2 500°C en moins de deux secondes » !

Or, il y a très peu de matériaux capables de résister à de telles températures. Les métaux en sont capables mais sont très coûteux, on les élimine donc du procédé. Les céramiques peuvent également se révéler intéressantes : on utilise par exemple des boucliers en céramique pour la rentrée dans l’atmosphère de navettes spatiales, ou également pour protéger les lanceurs d’ArianeGroup.

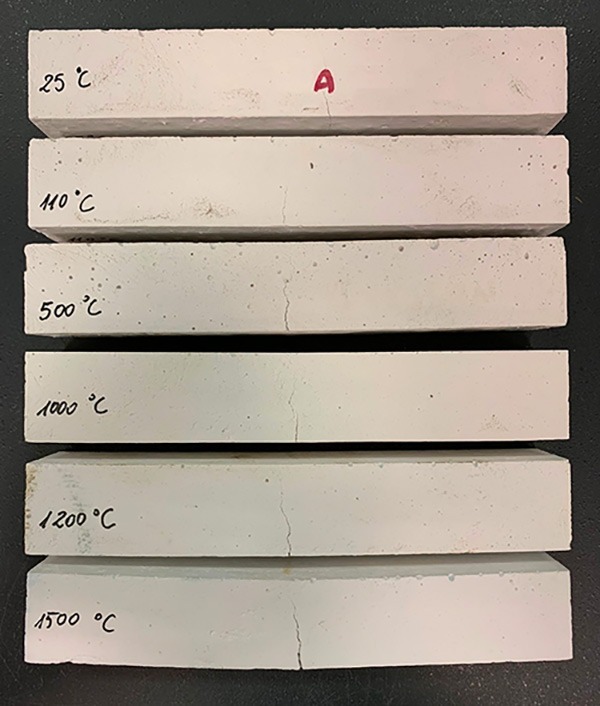

©Mohammed Mamèche

Ci-dessus, plusieurs échantillons d’un béton réfractaire, testés en flexion trois points à différentes températures. Plus la température augmente, plus l’ouverture de fissure s’élargit sans provoquer la rupture des échantillons.

Mais pour se diriger vers la solution la moins couteuse, les bétons réfractaires semblent tout de suite réduire le pool des candidats. On retrouve notamment des applications de ces matériaux dans les fours de verrerie ou de sidérurgie à 1 500 °C et certains sont même utilisés dans les cœurs des réacteurs nucléaires, et doivent être capable de résister en cas de catastrophes à des matières en fusion proches de 3 000°C.

En cherchant à comprendre ce qui fait que ces matériaux résistent bien à ces hautes températures, Mohammed constate qu’ils présentent des critères similaires dans leur composition chimique, comportant notamment de l’alumine (composé chimique ayant un point de fusion extrêmement élevé). On va donc chercher un béton riche en alumine.

Trois bétons présentant cette caractéristique et répondant à d’autres points techniques sont ainsi présélectionnés.

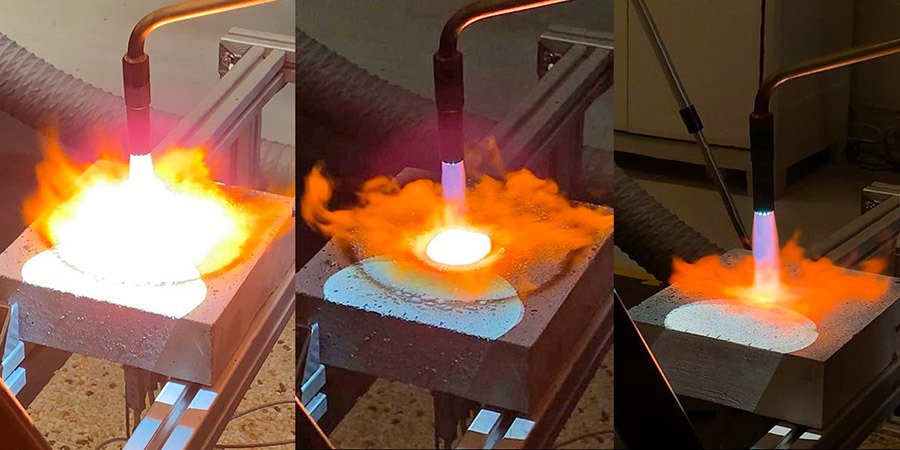

Des échantillons soumis à une flamme localement similaire au niveau des chocs thermiques que ceux subits par un pas de tir lors d’un lancement. ©Mohammed Mamèche

Une fois les candidats tous rassemblés, il faut un plan d’action pour tester l’hypothèse. ArianeWorks et une PME normande AREELIS Technologies adapte un banc d’essai pour y tester les échantillons. Mohammed reproduit donc à une échelle locale ou réduite, ces chocs thermiques sur des échantillons de 20 cm2 sur 60 cm d’épaisseur. Il doit comprendre comment se diffuse la température au sein du matériau durant les chocs thermiques, voir s’il y a des endommagements après le passage sous la flamme et enfin corréler tout ça dans une maquette numérique.

Et là, surprise, un des bétons se démarque des autres, en devançant celui que l’on surnomme la « Rolls des bétons ». Pourtant, les deux semblaient avoir la même structure ! Une très légère différence donne à ce nouveau favori l’avantage de se fissurer beaucoup plus lentement que le premier (à dissiper les fissurations). Voilà qui semble prometteur pour notre pas de tir !

Suite à ces premiers tests, ce béton pourra peut-être être utilisé sur de plus grands échantillons, durant les tests à feux de Prometheus® prévus l’année prochaine à Vernon. Et qui sait, permettra-t-il peut-être un jour d’équiper au moins partiellement les autres pas de tir Ariane du futur !

En attendant, à défaut de pouvoir conclure cette enquête à l’heure actuelle, grâce à cette étude, Mohammed a développé un modèle numérique qui permettra à l’avenir de calculer simplement les comportements thermiques d’autres matériaux, de quoi accélérer encore les innovations futures chez ArianeWorks.

ArianeGroup souhaite remercier Marie Jacquesson et à Mohammed Mamèche pour leur temps.