STARTANLAGE FÜR THEMIS WIRD ZUM BETONPROJEKT!

13.01.2022

Hochspannende Raumfahrtforschung: Welcher Beton eignet sich optimal für den Bau der Startrampe des wiederverwendbaren Themis-Demonstrators?

In der Fortsetzung unserer Artikelreihe zum Projekt Themis geht es heute um ein wahrhaft fundamentales Thema: den Beton!

Im Zuge dieses Projektes führt die Abteilung für thermische Struktur und Materialien der Direktion Trägerraketen der französischen Raumfahrtagentur CNES in Zusammenarbeit mit dem Materialzentrum der Hochschule für Ingenieruwissenschaften École des Mines ParisTech eine technische Studie für ArianeWorks durch. Gegenstand der Studie sind Widerstandsfähigkeit und Langlebigkeit der für die künftige Themis-Startanlage verwendeten Baumaterialien unter extremen Bedingungen.

Eines der Testziele in Verbindung mit Themis, so die Abteilungsverantwortliche Marie Jacquesson, bestand darin „aufzuzeigen, dass die Weiternutzung sich in jeder Hinsicht lohnt und die Revalidierung der Bodensegmente (vor allem der Zustand der Startrampe) zwischen zwei Starts minimiert werden kann.“

Der Startkomplex der Ariane 5 mit beiderseits angebrachten und an zwei große Betontunnel erinnernden Abgastunneln © Maxppp

Deshalb geht man bei Themis davon aus, Bodensegmente in Verbindung mit wie bei Ariane 5 genutzten Abgastunneln vermeiden zu können. Diese Kanäle sind unter den Triebwerken im Erdreich liegende Tunnel, welche die Triebwerksdüsen zwecks thermischer und akustischer Isolierung seitlich umleiten. Da Themis weniger leistungsstark und geräuschärmer ist, kann man eine einfache Bodenplatte ins Auge fassen.

Künstlerische Darstellung der Themis-Startanlage mit reduzierten, aus einer einfachen Bodenplatte ohne Abgastunnel bestehenden Bodensegmenten. ©ArianeWorks

Ist die Bodenplatte erst einmal verlegt, beginnt eine beinahe kriminalistische Untersuchung. Sie dient der Beurteilung der potenziellen Eignung von Standardbetonen und deren Haltbarkeit unter stetiger Berücksichtigung der geeigneten Materialeigenschaften angesichts der Verwendung eines Demonstrators mit Flüssigtreibstofftriebwerk. Dieser muss nämlich nicht nur eine Startphase absolvieren, sondern zusätzlich auch eine Senkrechtlandung auf derselben Startplattform erfolgreich meistern, und das insbesondere im Rahmen der „Hop-Tests“.

Idealer Kandidat wäre folglich ein kostengünstiger, leicht zu verarbeitender Standardbeton, der auch massivsten Temperatureinwirkungen trotzt, ohne größere Schäden davonzutragen, und die für eine Startrampe erforderliche geringe Rauhigkeit beibehält.

Um ihn ausfindig zu machen, bedarf es eines gewissen Verständnisses hinsichtlich des Verhaltens dieser Betone unter dem Einfluss von extremen Wärmeströmen mit Hochgeschwindigkeit. Mit diesen Zusammenhängen beschäftigt sich der Maschinenbauingenieur Mohammed Mamèche von der Hochschule École des Mines. Valide wissenschaftliche Untersuchungen beginnen oftmals im Archiv. Zu diesem Thema liegen derzeit leider noch keine Daten vor beziehungsweise nur zu Temperaturanstiegsgeschwindigkeiten, die mit unserer Problemstellung nichts zu tun haben. Tatsache ist, erklärt Mohammed, dass eine Raketentriebwerksdüse der Startanlage eine Belastungskapazität von „über 2500°C in weniger als zwei Sekunden abverlangt“!

Allerdings gibt es nur sehr wenige Materialien, die solchen Temperaturen standhalten. Dazu zählen etwa die Metalle. Diese sind jedoch äußerst kostenintensiv, weshalb sie hier nicht in Frage kommen. Auch die Keramiken könnten von Interesse sein, denn für den Wiedereintritt von Raumschiffen in die Atmosphäre oder zum Schutz der ArianeGroup-Trägerraketen werden beispielsweise Keramikschilder verwendet.

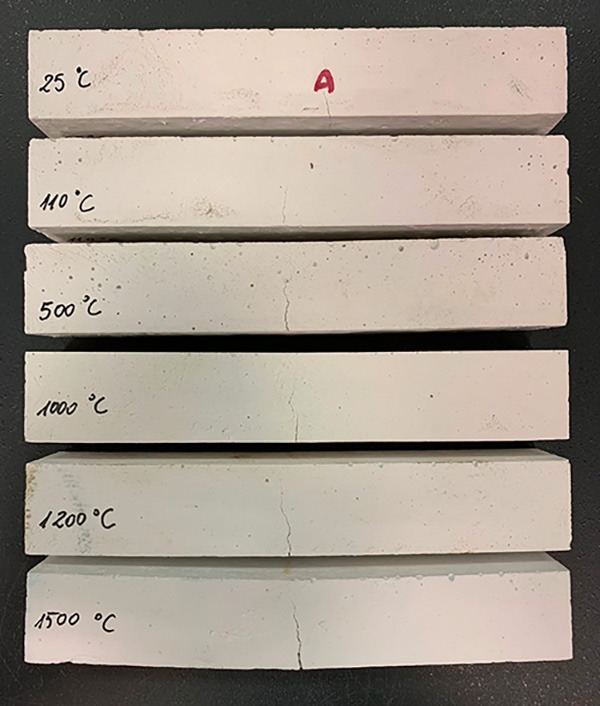

©Mohammed Mamèche

Mehrere Proben eines hitzebeständigen Betons wurden bei unterschiedlichen Temperaturen einer Dreipunktbiegeprüfung unterzogen. Mit Ansteigen der Temperatur vergrößert sich auch die Rissöffnung, ohne dass die Probe zu Bruch geht.

Mit Blick auf die kostengünstigste Lösung verkleinert sich sogleich die Anzahl der in Frage kommenden Kandidaten. Anwendung finden diese Materialien insbesondere in Glas- oder Stahlindustrieöfen mit Temperaturen um die 1500°C, wobei manche sogar in Kernreaktoren zum Einsatz kommen, in denen sie beim Schmelzvorgang im Katastrophenfall nahezu 3000°C standhalten müssen.

Um zu verstehen, weshalb diese Materialien selbst höchsten Temperaturen trotzen, hält Mohammed fest, dass sie sich in ihrer chemischen Zusammensetzung ähneln und insbesondere Aluminiumoxid (chemische Verbindung mit extrem hohem Schmelzpunkt) enthalten. Wir machen uns also auf die Suche nach einem Beton mit möglichst hohem Aluminiumoxidgehalt.

Drei Betonarten weisen dieses Merkmal auf. Und da sie auch anderen Kriterien entsprechen, kommen sie in die Vorauswahl.

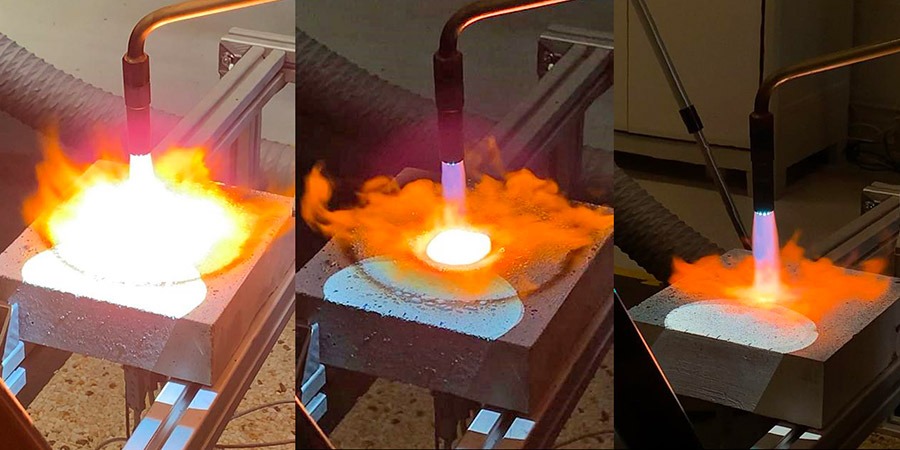

Proben werden einer Gasflamme ausgesetzt, die punktuell vergleichbar mit den Temperaturschocks ist, die eine Startrampe während eines Starts erfährt. ©Mohammed Mamèche

Nach Auswahl der potenziellen Bewerber bedarf es eines Aktionsplans zur Überprüfung der Hypothese. ArianeWorks und das normannische KMU AREELIS Technologies adaptieren dazu einen Prüfstand, auf dem sie die Proben testen. Mohammed reproduziert auf lokaler bzw. reduzierter Ebene die Temperaturschocks auf 20 cm2 großen und 60 cm dicken Probestücken. Es gilt herauszufinden, wie sich die Hitze während der enormen Temperatureinwirkung innerhalb des Materials ausbreitet. Außerdem stellt er fest, ob nach Flammenaussetzung Beschädigungen vorliegen, und setzt die erfassten Daten dann in Form eines digitalen Modells miteinander in Beziehung.

Zur allgemeinen Überraschung hebt sich ein Beton von den anderen ab und macht das Rennen noch vor seinem als „Rolls-Royce unter den Betons“ gehandelten Mitbewerber, obwohl beide die gleiche Struktur aufzuweisen scheinen! Ein winziger Unterschied verschafft dem neuen Favoriten einen Vorteil, denn bei ihm erfolgt die Rissbildung weit langsamer als beim anderen Beton (der die Risse ableitet). Da haben wir unser vielversprechendes Startrampen-Material!

Im Anschluss an diese ersten Tests kann der betreffende Beton vielleicht anhand größerer Proben bei den im kommenden Jahr anstehenden Prometheus®-Testzündungen in Vernon (Frankreich) verwendet werden. Und wer weiß, vielleicht kommt er eines Tages zumindest teilweise auch bei künftigen Ariane-Testanlagen zum Einsatz!

Da wir die Untersuchungen zum gegenwärtigen Zeitpunkt nicht abschließen können, hat Mohammed auf Basis der Studie ein digitales Modell entwickelt. Mit diesem kann künftig das Temperaturverhalten anderer Materialien ganz einfach berechnet und kommende Innovationen bei ArianeWorks noch schneller vorangebracht werden.

ArianeGroup bedankt sich bei Marie Jacquesson und Mohammed Mamèche für die uns gewidmete Zeit.